Firma Rithm na co dzień zajmuje się implementacją nowych technologii w budownictwie. Na potrzeby usprawnienia pracy swojego Klienta wdrożyła w jego firmie skaner laserowy Faro Focus. Jednym ze sposobów wykorzystania skanera była bieżąca kontrola procesu wylewania płyty. Pracownicy rozlewali płytę, natomiast skaner miał za zadanie automatyczne badanie i mierzenie całej powierzchni.

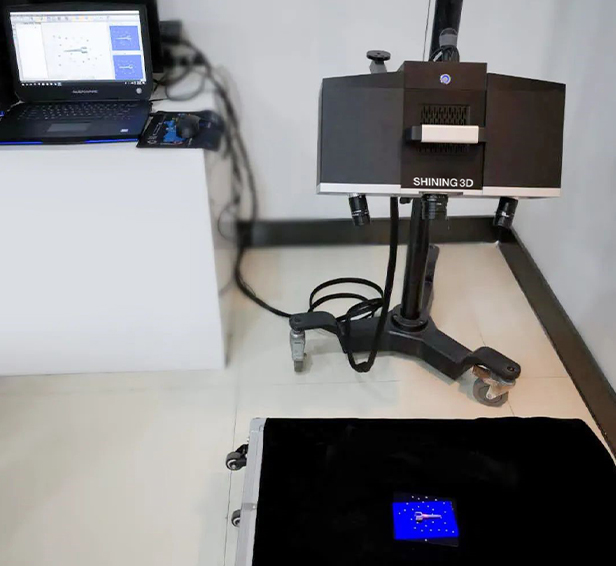

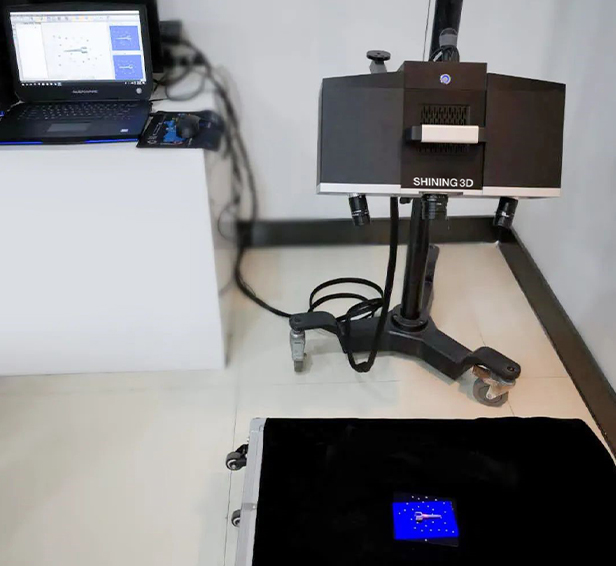

Skanowanie całej płyty trwało zaledwie kilka minut i wymagało od pracownika jedynie kliknięcia przycisku „start” na ustawionym urządzeniu. Po skanowaniu pracownik otworzył projekt na komputerze, natomiast system automatycznie wskazał miejsca, w których wymiary nie zgadzały się z projektem, lub też pojawiły się inne błędy (np. niezachowanie poziomu)

Cały ten proces trwał od kilku do kilkunastu minut i mógł być wykonany właściwie przez każdą osobę na placu budowy – już po podstawowym przeszkoleniu.

Na początku, zespół pracowników nie chciał wykorzystywać skanera, dlatego, że zespół nie widział w nim potencjału. Jednak po prezentacji kierownik oraz brygadziści zauważyli, że wdrożenie nowej technologii trwa wyjątkowo krótko i przynosi duże oszczędności w czasie pracy, a także pozwala uniknąć wielu błędów.