Weryfikacja poprawności procesu tłoczenia blach przed wykonaniem narzędzi formujących

Ile operacji wystarczy do poprawnego wytłoczenia części? Jak bardzo detal będzie sprężynował? Jaki kształt oraz miejsce progów ciągowych zagwarantuje bezproblemowy proces? W niniejszej publikacji, popartej przykładem, przedstawimy, w jaki sposób skutecznie sprawdzić narzędzia przed etapem produkcji wykorzystując system PAM-STAMP.

Branża formowania blach ewoluuje. Widać to szczególnie na ulicach. Karoserie samochodów przyjmują coraz bardziej ostre i wyraziste kształty. Części stają się trudniejsze do wykonania. To, co kiedyś wykonywane było z dwóch osobnych wytłoczek, dzisiaj stanowi jedną całość. Technolodzy z nawet 20-30 letnim doświadczeniem mają trudności z przewidzeniem przebiegu procesu. Dodatkowo rynek dostarcza nowe, bardziej wytrzymałe materiały z większą tendencją do sprężynowania, co stanowi kolejne wyzwanie dla konstruktora narzędzi do tłoczenia.

Wczesna weryfikacja procesu poprzez symulację ma za zadanie nie tylko ocenić wykonalność części, ale również poprawnie uruchomić proces “za pierwszym razem”, przewidując:

- pęknięcia

- fałdowania

- defekty kosmetyczne

- sprężynowanie

- spełnienie wymagań kształtowo-wymiarowych

- poprawność zaprojektowanego procesu tłoczenia.

Przykład – formowanie pudełka

Poniższy, prosty przykład tłoczenia zobrazuje w jaki sposób można wykryć pęknięcie detalu na wczesnym etapie projektowania narzędzi. Do systemu wczytane zostały powierzchnie mające bezpośredni kontakt z detalem, tj. matryca, stempel, dociskacz oraz blacha wsadowa (w naszym przypadku był to prostokąt). Proces przebiegał następująco:

Dodatkowo założony został warunek symetrii pudełka, co skróciło czas potrzebny na wykonanie obliczeń.

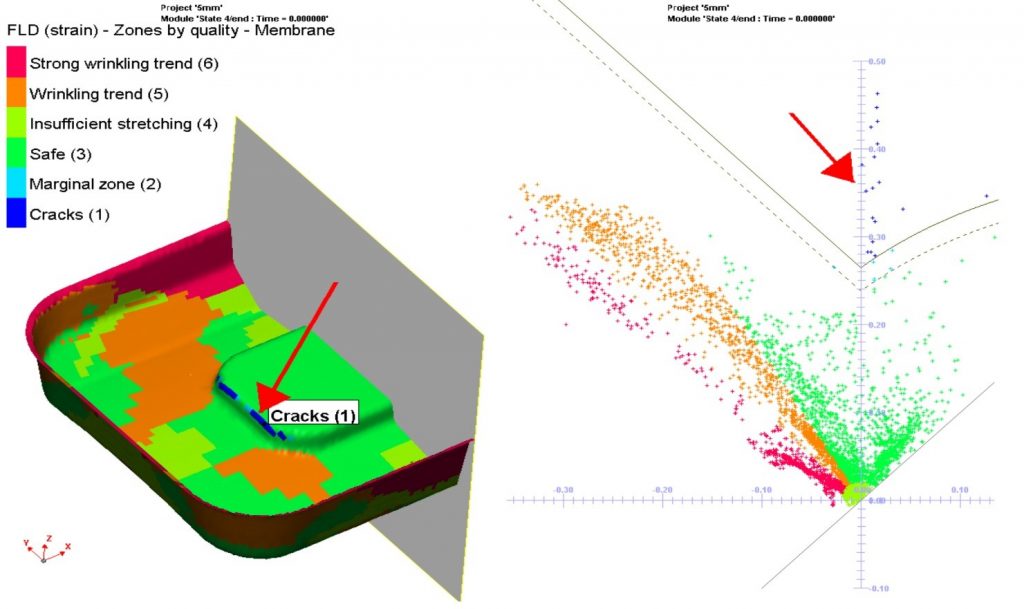

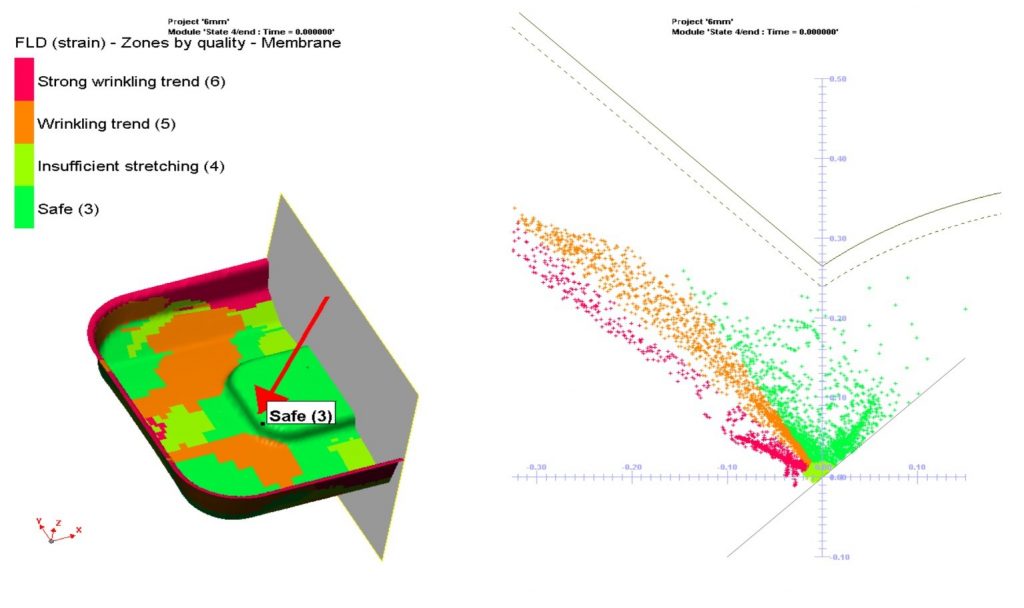

Najważniejszym kryterium pozwalającym na zatwierdzenie poprawności procesu jest Graniczna Krzywa Tłoczności (FLD diagram), dzięki której jesteśmy w stanie zweryfikować tłoczność części. Analiza wykresu wraz z mapą detalu wskazuje jeden z promieni pudełka jako miejsce problematyczne, potencjalnie zagrożone pęknięciem.

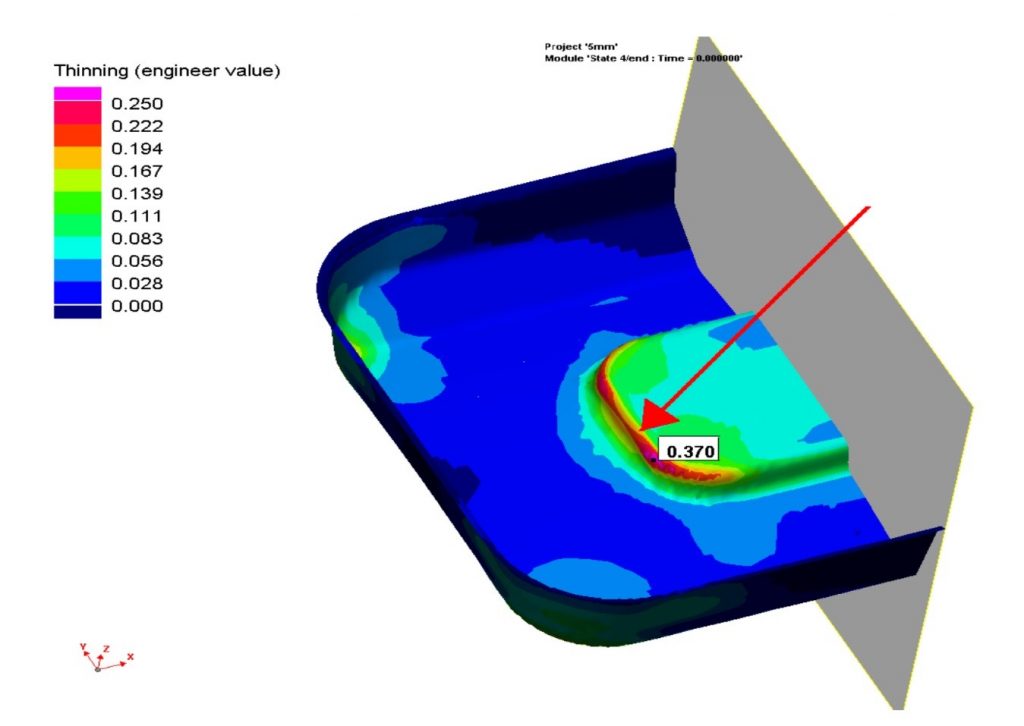

Dla pewności przeanalizowana została również mapa pocienień. W zależności od rodzaju materiału przyjmuje się wartości graniczne, które mogą prowadzić do pęknięć. W naszym przypadku maksymalne pocienienie to aż 37%, co, w połączeniu z wynikami FLD, zwiastuje pewne zerwanie materiału (przy danym gatunku stali za wartość krytyczną uznaje się 25% pocienienia).

Rozwiązanie

W zależności od możliwości ingerencji w geometrię detalu, zaproponowane zostały dwa rozwiązania:

- w przypadku braku zgody na zmiany geometrii – rozbicie procesu tłoczenia na dwa takty, co skutkuje wzrostem kosztów narzędzia oraz wykonywania detali

- w przypadku elastycznego klienta – zmiana geometrii detalu poprzez zwiększenie problematycznego promienia.

Stosunkowa niewielka ingerencja w część (zmiana promienia z 5 na 6 mm), pozwoliła na całkowite wyeliminowanie ryzyka pęknięcia detalu. Poniżej FLD po zmianach.

Podsumowanie

Jednym z największych wyzwań przed którymi stają firmy produkcyjne jest dostarczenie detalu o odpowiedniej jakości w jak najkrótszym czasie. Niewątpliwymi zaletami symulacji tłoczenia są:

- znaczne skrócenie czasu niezbędnego do zaprojektowania i uruchomienia procesu tłoczenia

- redukcja kosztów całego procesu dzięki ograniczeniu bądź całkowitemu wyeliminowaniu konieczności stosowania fizycznych prototypów i poprawek na narzędziach

- możliwości optymalizacji zaprojektowanego procesu celem wyeliminowania ryzyka pęknięcia, pofałdowania czy też zbyt dużego sprężynowania.