System ProCAST pomaga firmie SHEFFIELD FORGEMASTERS w produkcji największego wlewka w Wielkiej Brytanii

Przedsiębiorstwo Sheffield Forgemasters (SFIL) znane jest z produkcji dużych odlewów ze stali. Przed inżynierami firmy postawiono zadanie wykonania wlewka o wadze około 300 ton, a więc większego od wszystkich wlewków wykonanych przez nich w przeszłości. Firmie zależało na wysokiej precyzji i jakości końcowego produktu oraz wyeliminowaniu wszelkich błędów.

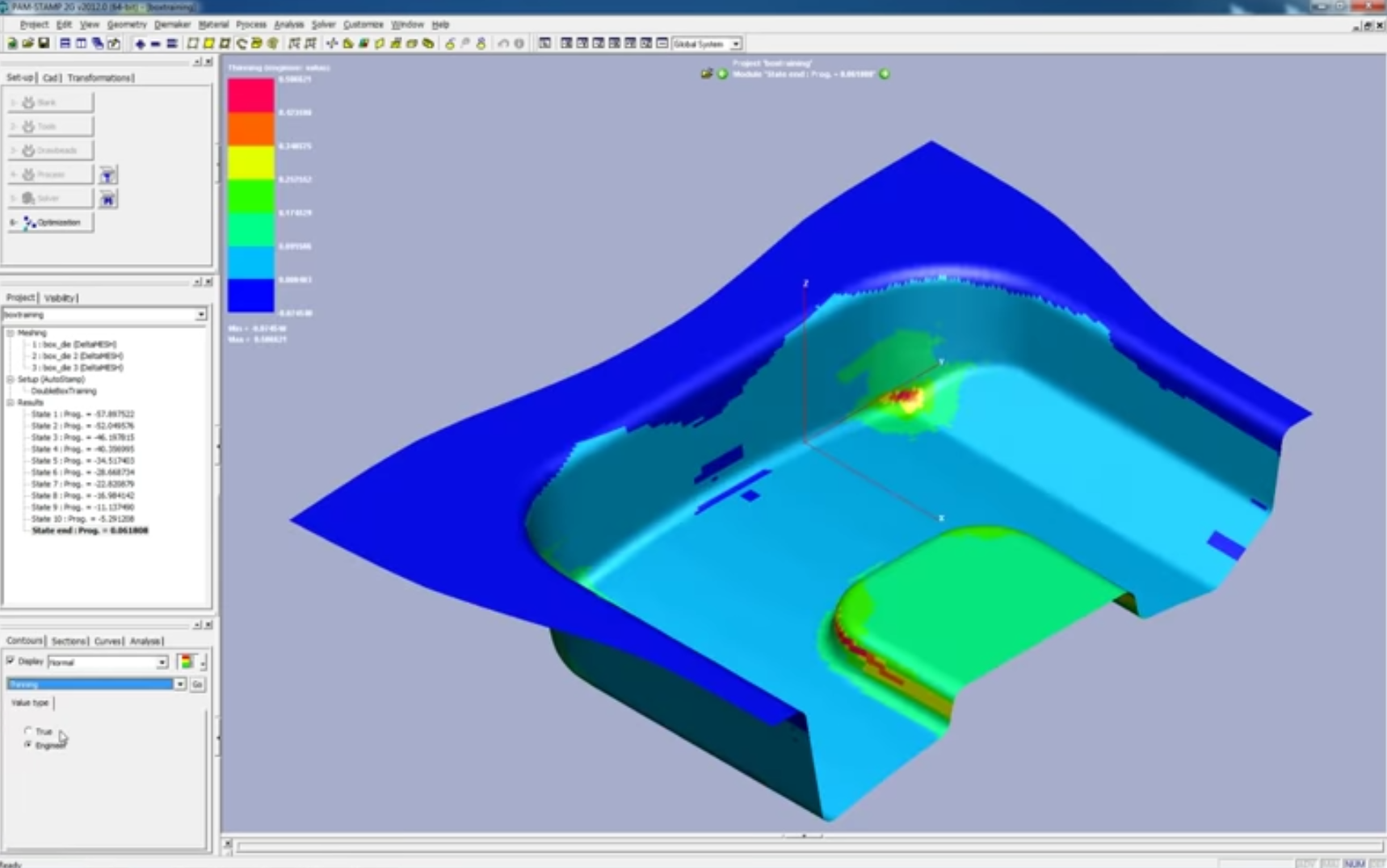

W odpowiedzi na potrzeby SFIL specjaliści ESI Group dokonali modyfikacji oprogramowania ProCAST dla otrzymywania wiarygodnych wyników obliczeń, dotyczących zalewania i procesów cieplno-mechanicznych w rozsądnym czasie. Pozwoliło to na relatywnie szybkie przetestowanie kilku wariantów projektowanego wlewka.

Kilka praktycznych rozważań

- Tradycyjna wielkogabarytowa wlewnica

- Wlewnica pierwszej generacji – 2,9 m

- Wlewnica drugiej generacji – 3,3 m

Tradycyjne podejście

W tym przypadku “tradycyjne” podejście przyniosło rozwiązanie, które okazało się być niepraktyczne z powodu lokalnych ograniczeń logistycznych. Okazało się również być nieefektywne pod względem potrzebnego czasu i wykorzystania materiałów.

Pierwsza wersja wlewnicy

Wyniki doświadczalne bardzo dobrze korelowały z symulacją komputerową zarówno pod względem kinetyki stygnięcia, jak i charakterystyki procesu krzepnięcia. Rysunek 1 (Fig 1.) pokazuje to porównanie.

Druga wersja wlewnicy

Zaleta własnego narzędzia do symulacji to możliwość dalszych innowacji. Sheffield Forgemasters dąży do uzyskania większych korzyści niż te, które były już otrzymane i wynikały z oceny rentowności produktu.

Tym razem celem było zapewnienie lepszej kierunkowości krzepnięcia (od dołu do góry), przy jednoczesnej optymalizacji praktyki zasilania, zdobytej na podstawie poprzednich symulacji.

Rezultaty i korzyści

Wyniki symulacji z użyciem ProCAST były zgodne z rzeczywistymi wynikami, wykazując, że matematyczny model programu jest poprawnym odzwierciedleniem rzeczywistych warunków wytwarzania wlewków.

“Za pomocą oprogramowania ProCAST, SFIL udało się przeanalizować kilka wirtualnych scenariuszy dla tego, aby wyprodukować jakościowy wlewek w pierwszym podejściu. Po zakończeniu operacji kucia i wykonaniu badań nieniszczących gotowego wyrobu kutego (Non Destructive Testing – NDT) stało się oczywiste, że uzyskaliśmy o najwyższej spoistości wlewek, jaki kiedykolwiek wyprodukowano w SFIL”. – Dr Jesus Talamantes-Silva, Dyrektor zespołu badań i rozwoju, Sheffield Forgemasters International Ltd

- Wlewki o wysokiej jakości powierzchni i z lepszymi wynikami testów ultradźwiękowych rzadzizny osiowej.

- Wiele operacyjnych korzyści na etapie kucia.

- Zdecydowane skrócenie czasu projektowania i wprowadzenia do produkcji nowego odlewu.

Oprócz wysokiej jakości powierzchni i wyraźniej redukcji rzadzizny osiowej potwierdzonej badaniami ultradźwiękowymi, huta Sheffield Forgemasters opracowała usprawniony system zasilania wlewka, nową konstrukcję czopa i ulepszoną geometrię dolnej części wlewka.

Dzięki zastosowaniu nowego falowego przekroju o większej ilości fal i ich mniejszej głębokości udało się poprawić procedury kucia, zmniejszając ilość niezbędnych podgrzewań.